Externe „Schocks“ wirken negativ auf Angebot und Nachfrage an beiden Enden der Wertschöpfungskette. Auf der Beschaffungsseite bewirken sie, dass Rohstoffe, Verpackungsmaterialien, Transporte und Energiekosten teurer werden. Hinzu kommt der branchenübergreifende Fachkräftemangel, welcher die Lage in Krisensituationen meist zusätzlich verschärft. Resiliente Wertschöpfungsketten werden unverzichtbar, wenn es darum geht, die Lieferfähigkeit aufrecht zu erhalten und wirtschaftliche Verluste zu vermeiden. Doch in vielen Unternehmen zeigt sich: Die Kostenoptimierung der letzten Jahrzehnte hat aus globalen Wertschöpfungsketten zwar ein gut eingeschwungenes, aber überaus fragiles Konstrukt gemacht. Darum sollten Krisenstrategien entwickelt, Szenarien gerechnet und das Spektrum an Handlungsmöglichkeiten neu definiert werden.

Entscheidend: die proaktive Auseinandersetzung mit Krisenszenarien

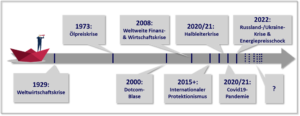

Seit Beginn der Jahrtausendwende hat sich gezeigt, dass sich weltweite Krisensituationen in immer kürzeren Zyklen ereignen und dass ihre Wirkungen auf die Volkswirtschaften weltweit immer gravierender und disruptiver werden. Die lange Zeit als Segen hingenommene Globalisierung kehrt sich regional ins Gegenteil und wirkt gleichzeitig als Beschleuniger von Krisensituationen.

Die Chip- und Corona-Krise waren gefühlt „gestern“, heute steht der westliche Industrieraum vor den Trümmern seiner Ostpolitik der vergangenen Jahrzehnte und alle Wirtschaftszweige bekommen die Auswirkungen in dramatischer Weise zu spüren: Lieferketten reißen nicht nur vorübergehend ab, sondern kommen teilweise komplett zum Erliegen und die Preise explodieren auf breiter Front.

Es gibt kein Patentrezept

Was den richtigen Umgang mit Krisen und die Gestaltung resilienter Wertschöpfungsketten anbelangt, gibt es kein Patentrezept. Dennoch können es einige grundsätzliche Verhaltensweisen den Unternehmen erleichtern, die richtigen Antworten beziehungsweise Verhaltensweisen zu entwickeln. So zeigt sich in den letzten Jahren dramatisch, dass der bisherige Fokus der Unternehmen auf einen kostengünstigen internationalen Einkauf von Rohstoffen, Komponenten und Produkten, auf performante Produktionssysteme und eine hohe Automatisierung der Maschinen und Anlagen nicht mehr ausreichend ist, um wettbewerbsfähig zu produzieren. Was vor einem Jahr noch als „Seiltanz zwischen Effizienz und Flexibilität“ beschrieben wurde, hat sich inzwischen zu einem fundamentalen Versorgungsproblem oder zumindest zu einem echten Kostenproblem entwickelt.

Zur Sicherung der Lieferketten und zur Aufrechterhaltung einer hohen Lieferfähigkeit müssen sich die Unternehmen verstärkt mit alternativen Szenarien entlang der gesamten Wertschöpfungskette auseinandersetzen. Die Krisenszenarien, die gebildet werden können, sind zugegebener Maßen vielfältig: Sie reichen von zunehmendem Protektionismus, wie Importbeschränkungen und „Local Content“-Forderungen (z.B. in Asien und speziell in China), über technische Decouping-Maßnahmen, das heißt dem bewussten Setzen alternativer technischer Standards (z.B. USA und teilweise Europa beim G5-Funkstandard), bis hin zum sanktionierten Verbot des Einsatzes bestimmter Technologien oder Produkte beim Verkauf an bestimmte Länder (z.B. der Einsatz von Chiptechnologie in Produkten an gewisse Drittländer durch die USA). Die Folgen: Marktzugänge werden verstopft, Lieferquellen versiegen.

Exogene Störungen simulieren

Die Beispiele zeigen, dass sich Unternehmen aktiv mit Krisen auseinandersetzen und ihre Auswirkungen auf die Beschaffungsseite, die Absatzmärkte, aber auch die unternehmensinterne Wertschöpfung beleuchten müssen. Einen ersten Ansatzpunkt zur Bildung möglicher Krisenszenarien kann das Risikomanagementsystem des Unternehmens liefern. Allerdings zeigt die Praxis, dass viele Unternehmen geschäftsgefährdende Risiken vorwiegend in ihrem unmittelbaren operativ-strategischen Kontext identifizieren. Exogene Faktoren, wie sich wandelnde gesellschaftspolitische Strömungen, Pandemien oder gar Kriege bleiben wie andere exogene Schocks bei derartigen Betrachtungen in der Regel außen vor. Aber gerade über die exogenen Schocks kommt es in den letzten Jahren gehäuft zu gravierenden Umwälzungen. Was passieren könnte, wenn ein einzelner Lieferant zum Beispiel insolvenzbedingt ausfällt, hat in den letzten Jahren wohl jedes Unternehmen durchgespielt. Heute müssen die Szenarien auch nicht so nahe liegende Risikoursachen mit einbeziehen: Die exotischsten Szenarien müssen heute zwingender denn je beleuchtet werden, wenn es um die Absicherung der Lieferketten geht. Was passiert, wenn einzelne Beschaffungsmärkte, beispielsweise bestückte Leiterplatten, sogenannte PCBs, aus China ganz wegfallen? Was passiert, wenn bestimmte Technologien mit einem wie auch immer gestalteten Exportbann belegt werden? Was passiert, wenn die Lieferstrecken durch Embargos oder den kriegsbedingten Ausfall von Versorgungswegen gestört beziehungsweise komplett unterbrochen werden? etc. Permanentes Hinterfragen und die Initiierung kontinuierlicher Lernprozesse sind die zentralen Lehren der letzten Jahre.

Rechtzeitig die passenden Handlungsoptionen durchdenken

Das Problem: Es gibt keine einfachen, allgemeingültigen Empfehlungen. Auf der Herstellerseite der deutschen Industrie hängt der Bewegungsspielraum sehr wesentlich vom konkreten Produktspektrum und der Betriebsgröße der Unternehmen ab. Große Unternehmen haben ein deutlich breiteres Spektrum an Handlungsoptionen zur Verfügung als der kleine, mittelständische Betrieb.

Folgende Kategorien an Handlungsoptionen stehen zur Verfügung:

- Redundanzen aufbauen: Redundanzen zu schaffen ist zunächst der einfachste Schritt, obgleich hierdurch mehr Komplexität entsteht und in der Regel mehr Zugeständnisse auf der Kostenseite und manchmal auch auf der Qualitätsseite erforderlich sind. Single Sourcing ist bereits seit einigen Jahren zunehmend zur Gefahr geworden, weshalb viele Unternehmen auf Dual Sourcing-Strategien ausgewichen sind. Aktuell stellt sich jedoch vielerorts die Frage, ob nicht besser auf Multi Sourcing umgeschwenkt werden muss. Gerade in besonders engen Marktsituationen ist der mit multiplen Ansätzen verbundene Aufwand immer noch die bessere Lösung, als Geschäftschancen verstreichen zu lassen oder stillstehende Bänder hinzunehmen.Für größere Unternehmen mit mehreren, gegebenenfalls international verteilten Standorten bietet sich darüber hinaus noch die Möglichkeit, durch eine verstärkte Dezentralisierung der Sourcing-Verantwortung die Kontaktpunkte zu alternativen Lieferanten zu erhöhen, welche bei einer strikten Zentralisierung vielleicht unentdeckt oder ungenutzt bleiben. Insbesondere im Falle einer größeren geografischen Verteilung eines Unternehmens kann die verteilte Intelligenz der Organisation gezielt genutzt werden, um neue Lieferantenzugänge zu schaffen, die dann dem Gesamtunternehmen zugutekommen.

- Organisatorische Anpassungen: Die Steigerung der Agilität des Unternehmens kann dazu beitragen, sich an geänderte Marktsituationen schneller und erfolgreicher anzupassen. Hiermit ist die grundsätzliche Fähigkeit eines Unternehmens gemeint, die angestammten und seit Jahren immer gleichen Verfahren und Prozesse zu verlassen und innovatives Neuland zu betreten. Schnell umzudenken und alternative Wege zu bestreiten, fällt nicht allen Unternehmen leicht, ist aber unabdingbare Voraussetzung, um mit überraschenden Krisensituationen und dem dann herrschenden Zeitdruck erfolgreich umgehen zu können.So können zum Beispiel die bestehenden Lagerkonzepte und die Zielsetzungen für die Steuerung des Working Capitals überdacht werden, damit der erforderliche Bewegungsspielraum geschaffen wird, die Liefersicherheit aufrecht zu erhalten. Allerdings setzt dies voraus, dass ausreichend Transparenz über die Zukauf- beziehungsweise Teilestruktur besteht: Bei welchen Teilen/Produkten besteht eine wie hohe Gefahr der nicht termin- und mengengerechten Belieferung? Welche Varianz haben diese Teile bezüglich der Nachfrage? Welche spezifischen Normstrategien lassen sich demnach risiko- und verbrauchsbezogen ableiten? Die Erfahrung zeigt, die Dispositionsparameter werden zwar immer wieder angepasst, aber eben erst, wenn es bereits zu Problemen gekommen ist, oder wenn der Lieferant diese aktiv avisiert hat. Eine vorausschauende Beurteilung der Lage bleibt im Normalfall leider aus.Gerade große Unternehmen versuchen zur Zeit mit sogenannten „Local for Local“-Konzepten Antworten auf die geopolitischen Veränderungen zu finden. Hierbei wird bewusst auf komplexe internationale Lieferketten verzichtet und der jeweilige Regionalmarkt aus seinem Umfeld heraus beliefert. Kleine Unternehmen können sich diese Strukturen normalerweise nicht leisten. Dennoch kommen sie indirekt in den Genuss dieser Organisationskonzepte. Ein aktuelles Beispiel hierfür bietet der Markt für Computerchips: Sind in der vergangenen Jahrzenten die Produktionskapazitäten zunehmend nach Asien und in die USA verlagert worden, investieren große Anbieter wie Intel nun gezielt in Europa. Die hiermit geschaffene Versorgungsmöglichkeit aus der Region für die Region steigert damit indirekt auch die Liefersicherheit für kleine Unternehmen.

- Strategische Anpassungen: Strategische Maßnahmen sind am weitreichendsten, brauchen in der Regel aber auch die meiste Zeit bis zu ihrer vollen Wirksamkeit. Beispiele hierfür wären die Neuausrichtung des Produktportfolios durch Maßnahmen, wie dem „Herauskonstruieren“ von Problemteilen beziehungsweise Problemlieferanten aus den eigenen Produkten. Das gelingt nicht immer und ist auf jeden Fall mit viel Aufwand, wie der Qualifikation neuer Lieferanten, der Zertifizierung neu designter Produkte und der Umstellung von Kunden und Absatzmittlern verbunden. Dennoch kann dieser steinige Weg in bestimmten Fällen ein probates Mittel sein, um die Abhängigkeiten in besonders kritischen Fällen zu reduzieren.

Fazit

Die dargestellten Maßnahmen zur Reaktion auf gestörte Lieferketten können sicherlich nur einen kleinen Ausschnitt der vielfältigen Handlungsoptionen darstellen, die Lieferketten resilienter zu gestalten. Dreh- und Angelpunkt ist in vielen Fällen die Bereitschaft, sich mit möglichen Krisenszenarien auseinanderzusetzen, um möglichst frühzeitig die aktive Beschäftigung mit Gegenmaßnahmen anzustoßen. Hierfür steht ein breites Spektrum an Techniken und Methoden zur Verfügung. Doch die Erfahrung zeigt leider immer wieder, dass Krisen für viele Beteiligte überraschend eintreten und die meisten auf dem falschen Fuß erwischt werden. Dann heißt es mitunter: lieber die zweitbeste technische Lösung und ein angemessen höherer Preis als kein Geschäft und damit kein Umsatz und kein Ergebnis.